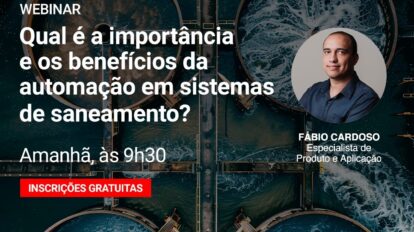

Não chore pelo leite, cerveja ou qualquer outra coisa derramada. Porque? Porque não há mais necessidade de aturar derramamentos e outras formas de lixo só porque sua base instalada de equipamentos é muito velha. Você pode resolver muitos desses problemas adaptando seu equipamento legado para oferecer a conectividade e a visibilidade prometidas pela Internet das Coisas Industrial (IIoT) para reduzir o desperdício.

O retrofit de uma linha de engarrafamento de uma cervejaria utilizando tecnologia IIoT permitiu que os operadores controlassem a espuma conforme a cerveja se movia de um tanque para outro. Mesmo pequenas variações de pressão e temperatura podem gerar espuma, o que se traduz em derramamento suficiente para custar à cervejaria US$ 30.000 por mês em receita perdida.

A Bosch Rexroth foi a responsável pela implantação, onde mapearam o fluxo de valor e começaram a analisar os pontos problemáticos específicos. A partir daí, puderam determinar a quantidade de resíduos e como isso se traduziu em valor. Os engenheiros da Bosch Rexroth então ajudaram a equipe da cervejaria a entender como a tecnologia IIoT poderia ajudá-los a alcançar um sucesso rápido.

A equipe de retrofit adicionou não apenas sensores IIoT aos tanques de cerveja, mas também o Gateway IIoT da Rexroth para relatar os níveis de enchimento e temperatura. Depois de analisados, esses pontos de dados ficam disponíveis para os operadores em seus laptops, tablets ou telefones celulares. Com informações facilmente acessíveis e a capacidade de regular os pontos de ajuste remotamente, gerando uma economia de $120.000 somente em 2019.

O planejamento é crucial

Como qualquer outra tecnologia, a implementação bem-sucedida da IIoT requer um plano que faça sentido para os negócios. Desenvolver um plano desse tipo ajuda a evitar o excesso de reequipamento, o erro mais comum que os usuários fazem, de acordo com Manish Chawla, gerente geral do setor industrial da IBM Corp .

“A consideração principal deve ser identificar claramente quais são os objetivos finais e os benefícios de negócios para o retrofit de uma determinada peça de equipamento. Deve haver uma finalidade comercial para cada sensor que alguém deseja instalar.”

Manish Chawla, gerente geral do setor industrial da IBM Corp

Esses propósitos geralmente incluem algum benefício para itens como custo, segurança, qualidade e rendimento.

“O lugar mais impactante para começar seria olhar onde estão seus maiores problemas”, sugere. Olhe para um desses aspectos de uma forma muito granular e imagine o que seria necessário para eliminar esse problema.” Se mais dados e informações sobre o processo ajudarem você a entender e resolver o problema, pode ser um bom aplicativo para IIoT”.

Dave Eifert, gerente sênior de desenvolvimento de negócios para IIoT na Phoenix Contact USA

Os especialistas em automação alertam os iniciantes para serem seletivos ao decidir quais dados coletar.

“O influxo de muitos dados pode criar paralisia da análise”.

Trevor Diehl, vice-presidente de pesquisa e desenvolvimento da DelmiaWorks

Para evitar esse problema, ele sugere trabalhar com profissionais de qualidade para identificar de três a cinco sinais para começar, e certamente não mais do que oito. Uma consideração frequentemente esquecida no processo de planejamento é a manutenção de longo prazo de quaisquer sensores adicionados.

“Garantir que os sensores sejam calibrados adequadamente é uma dificuldade de longo prazo que poucas pessoas planejam”.

Trevor Diehl, vice-presidente de pesquisa e desenvolvimento da DelmiaWorks

Além de experimentar alguns desvios que ocorrem naturalmente ao longo do tempo, os sensores também eventualmente falham em ambientes industriais porque são instalados em ambientes hostis, como em máquinas vibratórias, em campos eletromagnéticos e próximos a fontes de calor.

Para controlar essa forma de desperdício, a cervejaria recorreu à Bosch Rexroth para modernizar sua linha com a tecnologia IIoT.

Fonte: Bosch Rexroth Corp.

IIoT com controladores existentes

Uma vez que as metas e benefícios são estabelecidos, a próxima etapa do planejamento é pesá-los em relação ao valor e custo da tecnologia disponível para alcançá-los. A boa notícia é que adicionar dispositivos IIoT geralmente não requer a substituição do controlador existente. Um dos motivos é que a IIoT não está mais limitada a adicionar sensores discretos, desacoplados da hierarquia de controle tradicional. Agora pode incluir a distribuição de dados já disponíveis por meio de PLCs.

“O mundo dos controles está assimilando rapidamente mais tecnologia IIoT. Portanto, é muito possível obter informações IIoT relevantes de seu equipamento existente, uma vez que ele esteja conectado ao agregador certo.”

Trevor Diehl, vice-presidente de pesquisa e desenvolvimento da DelmiaWorks

“Muitos controladores mais antigos têm alguma forma de comunicar dados valiosos, mesmo que seja por meio de protocolos mais antigos, como serial ou DeviceNet”.

Daymon Thompson, gerente de produto de software dos EUA na Beckhoff Automation

Consequentemente, IIoT e outras tecnologias de digitalização podem geralmente ler dados desses controladores, em seguida, transmiti-los por meio de um padrão de comunicação IIoT como MQTT, HTTP e REST. No entanto, para fazer isso, é necessário adicionar um dispositivo ao sistema como um gateway de comunicação.

Esses gateways funcionam junto com os PLCs existentes para enviar dados selecionados para um sistema local ou baseado em nuvem para a aplicação de análises. É recomendável começar deixando o sistema de controle existente no lugar e aplicando os gateways de borda em paralelo.

“Geralmente é melhor começar pequeno e aprender a evitar possíveis armadilhas antes de buscar projetos com perfis de risco-recompensa mais altos”.

Daymon Thompson, gerente de produto de software dos EUA na Beckhoff Automation

Em seguida, você pode pesar os benefícios de substituir os PLCs, uma vez que faz sentido durante os ciclos de atualização subsequentes. Para permitir essa opção, Eifert sugere o uso de tecnologia IIoT que pode ser aplicada de forma incremental. Um exemplo é o PLCnext da Phoenix Contact, que pode servir como gateway de borda e PLC. Ele pode ser aplicado de forma incremental ao lado de um PLC existente, comunicando-se localmente com o PLC por meio de protocolos como Modbus TCP, EtherNet / IP ou mesmo Modbus RTU. Seu sistema operacional baseado em Linux permite o uso de ferramentas de programação de código aberto como o Node-Red como um link para o mundo IIoT.

Thompson relata que a maioria das atualizações IIoT envolvendo os controles baseados em PC da Beckhoff Automation implicaram na atualização do software para adicionar funcionalidade e comunicações no controlador. “Em casos com equipamentos muito antigos, é simples adicionar um pequeno dispositivo de gateway e usar nosso software Data Agent para ler dados do controlador existente e, em seguida, mapeá-los para protocolos de comunicação IoT”, diz ele.

No entanto, esse hardware normalmente pode fazer muito mais do que isso. “Um gateway de IoT local também pode fazer parte da computação no perímetro antes de enviar qualquer informação para o nível corporativo ou para a nuvem”, diz Thompson. O processamento de informações na extremidade pode reduzir o tráfego de rede e minimizar o envio de dados para sistemas de nível superior.

Um aplicativo que requer dados de alta velocidade provavelmente precisará de computação local ou de ponta. “Esses conjuntos de dados muitas vezes também precisam ser agregados a uma visão corporativa ou corporativa abrangente para avaliar o impacto holístico”, observa Chawla, da IBM. “Portanto, você precisa de uma arquitetura bem definida que especifique onde os dados precisam ser processados.”

Aqui, um erro comum é adotar uma abordagem estritamente linear para processar os dados no local ou na nuvem. “Essa abordagem pode limitar o valor que você pode obter dos dados”, diz Chawla. Para evitar essas limitações, ele incentiva os usuários a considerarem uma arquitetura aberta e híbrida, porque ela oferece a flexibilidade de processar dados no local para maior velocidade e agilidade, além de colher os benefícios do acesso à nuvem.

Uma história de duas restrições

Duas restrições importantes para o planejamento de um retrofit da IIoT são se o equipamento é instrumentado e projetado para se comunicar externamente.

“Um aplicativo que consiste em vários sistemas instrumentados conectados usando controladores capazes de se comunicar com protocolos industriais será muito mais simples. Basicamente, você só precisa de alguns bons gateways ou de um controlador de borda única para fazer a ponte entre essas diferentes redes de automação e, em seguida, canalizar essas informações para onde você quiser.”

Josh Eastburn, diretor de marketing técnico da Opto 22

Ele acrescenta, no entanto, que estabelecer conectividade tem sido mais difícil para equipamentos não instrumentados não projetados para se comunicarem externamente. A opção de baixo custo foi adicionar a instrumentação necessária, enviar os dados para um datalogger e transferir manualmente os dados coletados para uma planilha. Uma opção mais cara era investir em um logger contínuo, RTU ou PLC – o que era caro para apenas uma peça de equipamento e não era bem dimensionado para várias máquinas. O Raspberry Pi era mais barato, mas tendia a não funcionar bem com sinais de E / S industriais e costumava ser muito frágil para ambientes industriais.

Para simplicidade e escalabilidade, Eastburn sugere uma abordagem orientada para a borda, como a usada em um programa de manutenção preditiva desenvolvido para uma usina CNC pela Enginuity Inc., uma empresa de engenharia em Halifax, Nova Escócia. Como as máquinas CNC geralmente não são projetadas para coletar ou publicar todas as informações necessárias para o rastreamento da eficiência geral do equipamento (OEE), os engenheiros da Enginuity adicionaram sensores para medir vibração, temperatura e corrente. Eles então conectaram os sinais a um módulo de I / O groovRIO edge da Opto 22. Usando o mecanismo Node-Red IoT incorporado do módulo, eles coletaram os dados do sinal, criaram um painel móvel em tempo real e enviaram os dados para OSIsoft PI (sistema analítico ) usando chamadas REST.

Quando o controlador existente é fechado ou a máquina é velha o suficiente para ser controlada por meio da lógica de relé, Thompson, da Beckhoff Automation, diz que um acoplador IoT é outra opção para ler os dados do sensor e do motor diretamente. Nesses casos, considere extrair o tempo de atividade e outros dados OEE. O Acoplador IoT EK9160 da Beckhoff pode gravar dados de sensor ou de entrada elétrica em sistemas de nível superior na nuvem ou no local usando OPC UA ou MQTT.

Fonte: Bosch Rexroth Corp.

Adicionar comentário